动力电池外壳中的密封圈也可以使用液态硅胶二次注塑替代,可以更好地保证产品的质量和稳定性。

随着全球共享经济的发展,共享助力车、共享滑板车、共享平衡车、共享摩托车、换电电池等领域如雨后春笋般催生。与此同时,这些产品也对其动力电池提出了更高的要求。

共享产品长期工作在野外环境下,环境温度多变、工况复杂多样,如果电池内部进水,可能导致电池短路、起火甚至爆炸。

因此,动力电池外壳防水成为结构设计的工作重点,这也要求产品的防水等级至少需要提升到IP67及以上。

液态硅胶是一种惰性、无味、五毒的柔性热固性材料,其具有低黏度、快速固化、剪切变稀以及较高的热膨胀系数等特性。多年来,液态硅胶广泛应用于航空、汽车、IT等领域,这种方式可以提高生产率,保证零件的一致性,确保大容量成型。

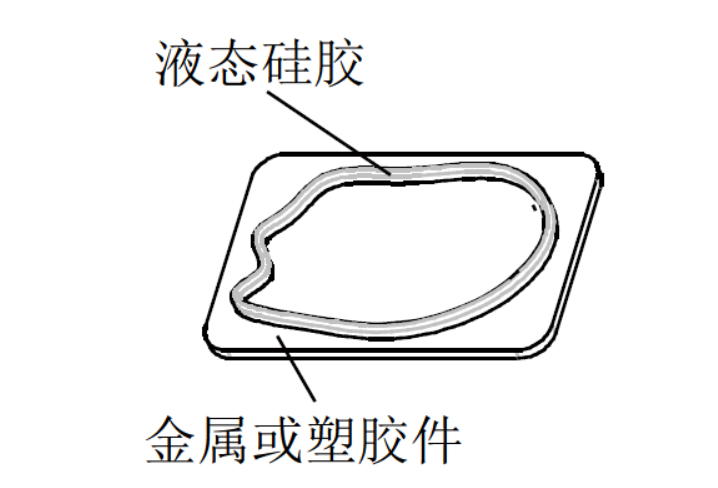

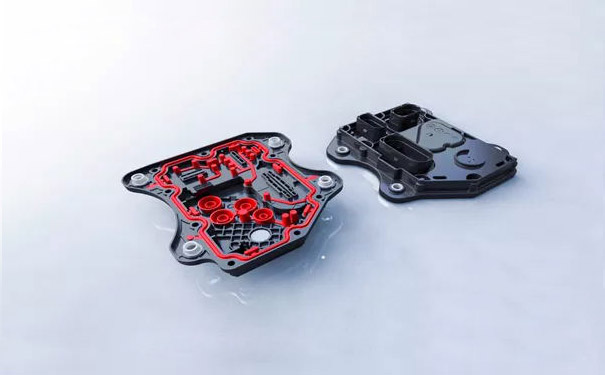

如图5所示,液态硅胶二次注塑是把液态硅胶等弹性体通过二次注塑的方式与金属或塑胶件等结合成一体。使用二次注塑可以把2个零件合并为1个零件,在装配工程中不易脱落、可靠性较高。动力电池外壳中的密封圈也可以使用液态硅胶二次注塑替代,可以更好地保证产品的质量和稳定性。

液态硅胶二次注塑一般用于尺寸较小,但是要求IP67及以上防水级别的电池。该种方法相比密封圈更加稳定,但是成本相对要高一些。

为了尽可能缩小医疗器械的体积,微型注射泵不得超出指甲盖的大小。那么,如何控制泵的摩擦、密封和衔接,就是研发人员需要解决的难题了。幸运的是,液体硅橡胶(LSR)正好具备所需特性。

查看详情>>

英济布局材料与尖端成型技术研发大有斩获,除了已具备液态硅胶(Liquid Silicone Rubber,LSR)成型技术并跨足医材领域外,对于精准度要求更高的LSR结合异材质射出成型也已掌握量产能力,高难度的「LSR包覆塑胶成型」更已获得国际快闪记忆体、行动储存装置与家用游戏硬体等大厂订单,目前已接获开模通知,依时程正式量产交货。

查看详情>>