本文简要介绍热塑性塑料(PC、PA等)包覆成型液态硅胶LSR的注意事项。

在硬质热塑性基材包覆成型液体硅橡胶(lsr)时,为了使两组分能够获得良好的长期粘接性,注塑加工商需要注意一些问题。本文指出了这些问题的关键,并提供一些解决方案。

近年来,软/硬包覆成型已成为注塑加工商掌握的基本技术,并且越来越多的注塑加工商正在扩大这种热固性/热塑性塑料相组合的技术。在某些应用中,LSR在耐热性、极端低温柔性、耐化学性和固有的润滑性方面提供了超过TPE的优势。获得良好的长期粘接性可以算作硬质热塑性基材包覆成型TPE的一个难题,而对于热塑性塑料包覆成型LSR而言,这一难题更具挑战性。

用化学底涂或等离子体或紫外线处理基材表面已经成为解决挑战性粘接问题的一种方法。为了尽量减少加工步骤,LSR供应商相继推出新的“无底涂”或“自粘性”品级,它们本身与热塑性塑料具有良好的粘接性。即便如此,为了取得良好的效果,也有一些规则需要注塑加工商来遵守。

1.保持清洁

清洁对于粘接是至关重要的,所以要使基材保持清洁和干燥。如果基材与LSR采用一模两次注塑成型,而不是基材先在一台机器上单独成型再被转移到另一台机器上,那么可以不考虑这个问题。

2.加热基材

基材必须是热的,这很重要。LSR与热塑性塑料的粘接是一种化学反应,因此需要将时间、温度和压力结合在一起。他说,在一般情况下,越热越好。对LSR而言,典型的模具温度为149~204℃,最低温度是121℃。LSR内部必须达到这个温度,以使其充分固化。越热也就越快固化,即可获得更短的固化周期。

绝对不能在一块冷的基材上包覆成型LSR,因为这会减缓固化。在二次包覆成型中这不是一个问题――热塑性部件中的余热将有助于固化LSR。但如果单独成型基材,它需要在链条式烘箱中或使用一块热板进行预热。

3.注意添加剂、脱模剂的影响

反对使用含有内部脱模剂或“自润滑”添加剂的热塑性基材,虽然它们并不总会带来粘接问题。外部脱模剂肯定不能使用,同时避免使用任何含有硫或胺的添加剂,因为它们会抑制LSR的固化。这意味着基材不能使用胺基抗静电剂。

4.轻轻地脱模

即使LSR具有良好的“初始强度”可以脱离模具,但是当模具打开时,粘接和固化可能还没有达到它们的最终状态。因此,在脱模过程中应避免拉拽LSR。聚四氟乙烯模具涂层可以帮助LSR脱模。

5.一致性考虑

如果注塑加工商遵循了以上所有的建议,则其采用自粘性LSR应该能够获得良好的效果,无论是在一台机器上进行二次注塑还是在两台机器上单独成型。但需要注意的是,若采用两台机器成型,则必须使用自动化设备(机械手)将基材从一台机器转移到另一台机器上,因为这种方式可以确保一致的基材温度,也避免了操作人员处理部件时带来的任何污染。

6.机械联锁设计

即使采用自粘性LSR,将材料之间一些机械联锁的形式纳入到部件设计中,也是一种很好的保险方式。使LSR通过孔透入部件的背面就是一个很好的例子。此外,在包覆成型的界面区域进行粗加工也会对粘接有所帮助,但这对于自粘性良好的材料不是必需的。

7.做一个初步的测试

为了很好地了解一种基材材料与一个特定LSR品级的粘接性如何,将一个具有代表性的部件或基材材料的样片送到LSR供应商那里去测试是一个不错的选择。

近期已经有大批卖家看到了商机,市场已经出现了各式各样的硅胶烤垫。盈泰也可以生产此款产品,如果您正在寻找空气炸锅硅胶烤垫生产厂家,可以和我们联系咨询。

查看详情>>

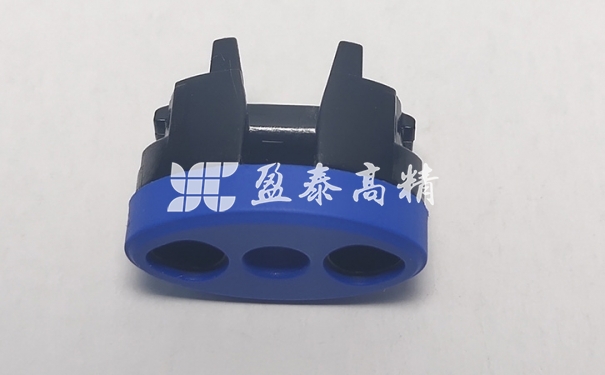

新型的液态硅胶精密包胶技术,则是利用模内成型,将把液态硅胶密封件直接成型于壳体上,这样即减少了装配的时间和人工成本,还增加了产品的精度和稳定性。

查看详情>>